Le relevé de forme est une étape qui peut paraître surprenante, puisqu’après avoir tout mis en œuvre pour obtenir une forme en 3D aussi précise que possible à l’aide d’outils de numérisation, il s’agit cette fois de tout mettre à plat !

Là où l’histoire devient encore plus intéressante, c’est quand un professionnel aguerri ayant la volonté de moderniser le process de fabrication de chaussures orthopédiques se rend compte qu’il n’avait pas encore perçu toute la valeur d’un geste classique de son métier. Ainsi, Luc Sieurin nous explique dans ce deuxième article de la série « Rhinoceros 3D » comment il en est arrivé à insérer le relevé de plan dans son process numérique et comment son regard a changé sur cette étape de la fabrication d’une chaussure.

Tout part du relevé de plan

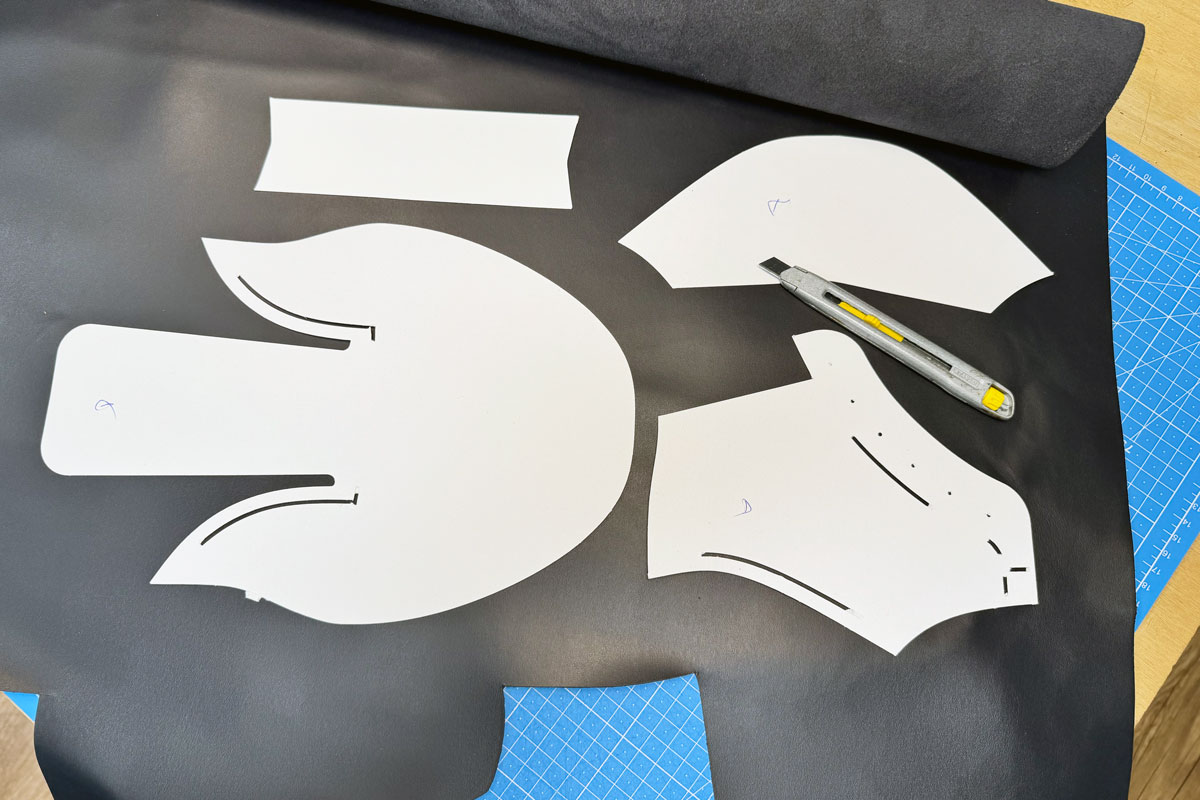

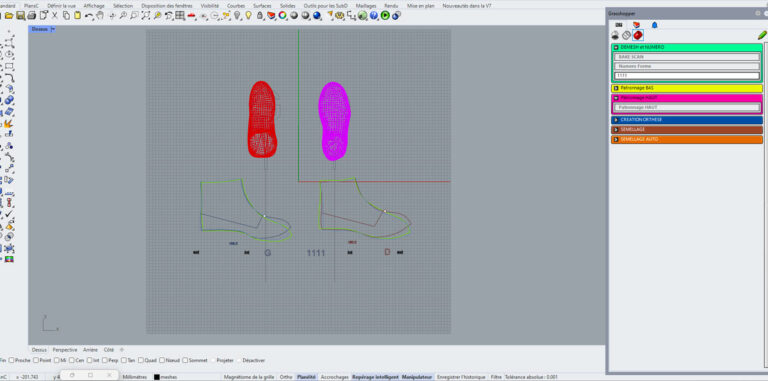

Dit simplement, le relevé de plan est défini comme le volume moyen de la forme mis à plat. Si l’on doit expliquer les choses plus précisément, le moule qui épouse la forme obtenue (à la suite d’un scan des pieds et de l’impression 3D du scan) est divisé en deux parties. De la partie interne et de la partie externe issues de cette « division », il s’agit de faire la moyenne des courbes pour transformer les volumes en une pièce plate. « De ce relevé de plan, va dépendre toute la suite du patronage, à savoir la découpe des différentes pièces et leur positionnement sur la tige qui va être fabriquée », résume Luc Sieurin, le podo-orthésiste DE de Breizh Podo.

Des risques d’erreurs et des enjeux importants

Pour Luc Sieurin, les enjeux autour du relevé de plan sont importants et cette étape nécessitait, selon lui, un meilleur « cadre » et une meilleure maitrise pour aboutir à un résultat qui limite les risques d’erreur. « On sait que dans la méthode classique, la mise en œuvre du relevé de plan n’est jamais parfaite, car chacun a sa façon de faire, sa façon d’interpréter les courbes et d’en définir les moyennes. Ce qui est certain, c’est que c’est une opération qui prend du temps et qu’elle est sujette à des erreurs, à des incertitudes et à des approximations qui doivent souvent être rattrapées dans les phases suivantes de la fabrication d’une chaussure orthopédique sur mesure. Parfois, il faut même tout refaire à zéro à cause d’un relevé de plan qui n’est pas réussi… », explique Luc.

Suivre et interpréter des courbes dans l’espace

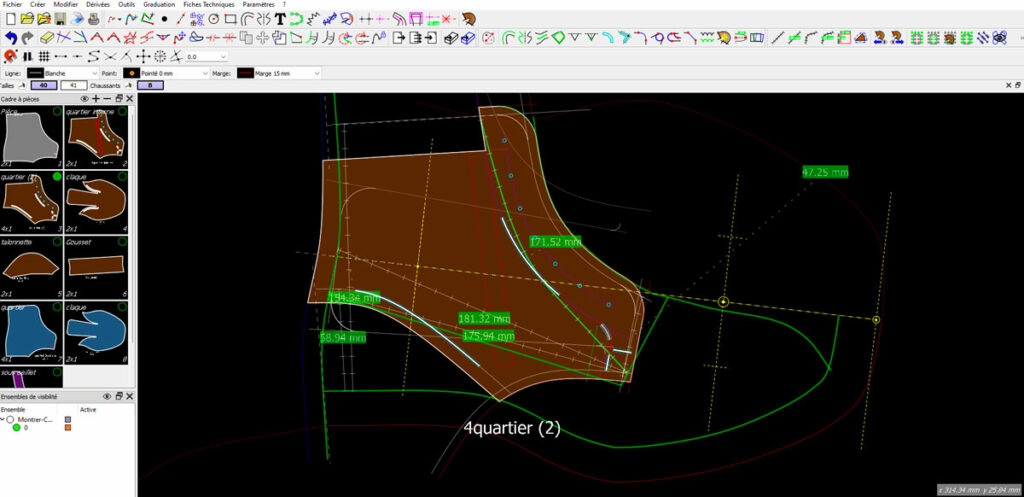

Mettre à plat des formes volumétriques en 3D nécessite « d’écraser » des courbes. Si elles sont mal « écrasées », elles génèrent des erreurs et ce sont ces erreurs qui conduisent à des chaussures imparfaites. « Après avoir beaucoup réfléchi sur la gestion des courbes quand j’ai travaillé avec Rhino sur la fabrication des semelles et des formes, je me suis dit que je pouvais arriver à une solution vraiment satisfaisante pour le patronage des formes, toujours avec Rhino », raconte Luc Sieurin. Il reprend : « Dans le cas du patronage, il y avait plein de courbes dont il fallait déterminer ce que chacune faisait. Quelle est la courbe de la ligne arrière ? Celle de la ligne avant ? Celle de la ligne de montage… Il fallait donc les identifier dans l’espace et savoir comment les interpréter avec les autres courbes pour aboutir à une moyenne, sachant qu’en plus, certaines courbes se croisent et qu’une fois qu’elles se sont croisées, elles ne repartent pas de façon symétrique… ».

Le relevé de plan parfait

Pour arriver à modéliser ce balai de courbes, Luc Sieurin a une nouvelle fois multiplié les essais, les hypothèses, les avancées, les bifurcations et même les situations de blocage, voire de recul. Mais une fois encore, sa patience et sa réflexion ont porté leurs fruits : « La modélisation que j’ai obtenue a pris beaucoup de temps à voir le jour, mais je sais qu’aujourd’hui, j’obtiens un relevé de plan parfait en 45 secondes au lieu des 10 à 20 minutes qui étaient nécessaires avant pour arriver à un résultat bien moins fiable. Si je dis que j’obtiens maintenant un relevé de plan qui est parfait, c’est que depuis que tous les paramètres ont été définis et que le process a été modélisé numériquement, on n’a plus jamais de retouches à faire après la livraison des chaussures. »

Point d’entrée et point de claque intégrés

Le relevé de plan validé par Rhino permet donc d’avoir une bonne entrée dans la phase de patronage, mais d’autres opérations importantes vont suivre et nécessitent autant de maitrise pour permettre au projet de fabrication des chaussures de poursuivre sa route vers une réussite. En effet, déterminer le point de claque, qui est le point de couture qui vient créer l’assemblage entre la claque (empeigne, avant de la chaussure) et les quartiers (côtés et arrière de la chaussure), est un choix très important. « J’ai réussi à automatiser le point de claque en traduisant sa place par une formule qui intègre plusieurs éléments. Je ne me pose plus la question, j’ai des certitudes, car le point d’entrée est désormais déterminé de façon sûre », lance Luc Sieurin. Notre podo-orthésiste a aussi trouvé des solutions pour contourner l’habituel passage du relevé de plan par une table de digitalisation pour sortir un point d’échelle. « Je détaillerai cet aspect dans le dernier article de notre série (Rhinoceros 3D. 4/4. Les projets, développements à venir) », temporise et annonce Luc Sieurin.

« Dans notre métier et dans la podo-orthésie, il y a tout à faire »

La conclusion de cet article consacré à la modélisation numérique du relevé de plan est le moment pour Luc Sieurin de réaffirmer que cette étape est cruciale pour la réussite de la construction d’une chaussure. « Le relevé de plan, c’est le début de la modélisation du patronage. Il faut donc partir sur les meilleures bases possibles pour le patronnier. La problématique du patronnier, c’est qu’il est au cœur de tout et au milieu de tout le monde, à savoir le monteur, le podo-orthésiste, le finisseur et le patient », explique Luc Sieurin. Pourtant, Luc nous fait un aveu : « Maintenant que j’ai passé un an à travailler sur le relevé de plan, j’ai la certitude que c’est le point le plus sensible dans la fabrication d’une chaussure sur mesure. » Ce changement dans la vision qu’à Luc de son métier de podo-orthésiste est l’occasion pour lui de le questionner, de le repenser, voire de le remettre en question : « Je trouve qu’actuellement, dans notre métier, il y a tout à faire. Je sens que les choses bougent et j’essaie de m’inscrire dans ce mouvement, dans cette émulation. » Après la création des formes, puis celle du relevé de plan à l’aide du logiciel de CAO (conception assistée par ordinateur) Rhino, suivez notre série en consultant notre troisième épisode consacré à la conception des orthèses. En effet, même si nous avons déjà abordé le sujet et que Luc Sieurin a commencé par numériser la conception des orthèses, il est intéressant de réexaminer cette étape de la production après avoir examiné la numérisation appliquée à la création des formes et au patronage.